فرآیند تولید شیرآلات بهداشتی دارای پنج مرحله اصلی می باشد. مراحل موجود در خط تولید شیرآلات به ترتیب عبارتند از :

:. ریخته گری :. ماشین کاری :. پرداخت کاری :. آبکاری و مونتاژ

در آغاز به تشریح مواد اولیه مورد نیاز می پردازیم چراکه یکی از اجزای مهم هر تولید شناخت کامل مواد اولیه است:

- مواد اولیه:

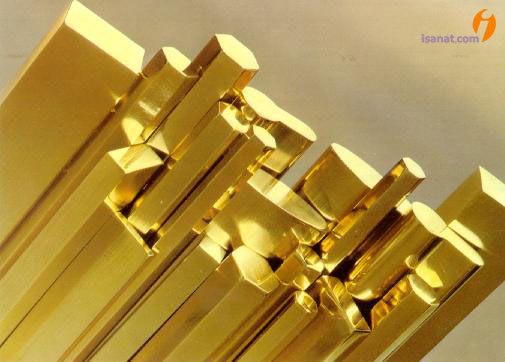

- ماده اولیه ای که در ریخته گری شیرآلات استفاده می شود فلز آلیاژی برنج است. برنج آلیاژی از مس و فلز روی میباشد که نسبت آندو در آلیاژ تعیین کننده نوع برنج با توجه به مورد استفاده آن است.

- از این فلز به خاطر کاربردهای خاص و شکل و رنگ آن در جاهای مختلفی استفاده میکنند: مثلاً در دکوراسیون به خاطر رنگ تقریباً طلایی رنگش، در مهمات جنگی، در جاهایی که به اصطکاک کم نیاز باشد (مثل مغزی قفلها)، و مخصوصاً بخاطر خاصیت آکوستیکی در سازهای موسیقی (مثل هورن) و در صنعت شیرآلات بهداشتی به خاطر مقاومت در برابر اکسایش.

- برنج رنگی تقریباً زرد دارد که شبیه به رنگ طلا است. برنج در برابر کدر شدن و لکهدار شدن هم مقاومت دارد، یعنی دیرتر اکسایش مییابد.

- مس داخل برنج از طریق اثر اولیگودینامیک خاصیت میکروبکشی به آن میدهد. بههمین خاطر از برنج به عنوان دستگیره و دیگر فلزات رایج در بیمارستانها استفاده میکنند.

- امروزه تقریباً ۹۰٪ از فلزات برنج بازیافت میشوند، چون فلز برنج خاصیت مغناطیسی کمی دارد و به راحتی میتوان آن را از فلزاتی که معمولاً با آنها مخلوط میشود جدا کرد. بدین ترتیب برنج جدا شده را دوباره بازیافت میکنند.

- چگالی متوسط برنج 9 گرم بر سانتیمتر مربع است .

- 1- ریخته گری:

- ریخته گری شامل سه نوع قالب های ماسه ای و قالب های دایکست و قالب های رِیژه می باشد.

- ریخته گری به صورت ماسه ای، همان ریخته گری سنتی است که در آن قالب هایی یک بار مصرف از جنس ماسه ساخته می شود و پس از ریختن مواد مذاب در آن و سرد شدن با زدودن ماسه ها محصول مورد نظر به دست می آید. کیفیت سطوح به دست آمده توسط این روش بسیار نازل و دارای خلل و فرج فراوان است و حتی پس از پرداخت هم دارای سطحی ناهموار و سوسه دار می باشد.

ریخته گری به روش دایکست نیز بیشتر برای تولید قطعات آلومینیومی و آلیاژهای روی استفاده می شود.

ریخته گری با استفاده از قالب های ریژه یکی از بهترین و با کیفیت ترین روش های ریخته گری است که شیرآلات با کیفیت و مرغوب عمدتا از این روش تولید می شوند. قالب معمولاً قبل از بارريزي گرم ميشود وبراي توليد قطعات ريختگي مرغوب همواره بايستي درجه حرارت قالب را كنترل نمود.از دیگر مزایای این روش ریخته گری می توان به دقت ابعادي خوب ، سطح تمام شده مناسب، كيفيت متالوژريكي بالاي قطعات توليد شده و عيوب ريختهگري كم اشاره کرد.

- 2- ماشین کاری:

- ماشینکاری شکل دادن قطعه حاصل از مرحله ریخته گری با تراش و برش به وسیله ماشینهای ابزار است. در ماشینکاری قطعات، برحسب نوع کار از ماشینهای تراش، فرز، مته صفحهتراش، و دریل ساده استفاده میشود.

- صفحه تراشی، گرد تراشی، سوراخ کاری، فرز کاری و قلاویز کردن از جمله فرآیندهای اصلی عملیات ماشین کاری محسوب میشوند. صفحه تراشی فرایندی است که در آن ابزار برش توسط بازویی نگه داشته میشود و روی قطعه کار حرکت داده میشود. از آن عموما برای ایجاد سطوح تخت استفاده میشود. گرد تراشی نیز فرآیندی است که طی آن سطوح خارجی استوانهای و مخروطی ایجاد میشود.در فرآیند گردتراشی قطعهٔ کار در مقابل یک ابزار تراش تک لبه که بصورت طولی تغذیه میشود، میچرخد.

- 3- پرداخت کاری:

- پرداخت کاری خود دارای دو مرحله سنباده زنی و پولیش می باشد. در مرحله سنباده زنی، سطوح قطعات ماشین کاری شده، توسط نوارهای چرخان سنباده ساییده می شوند تا پلیسه ها و ناهمواری های سطح کار صاف و یکدست شوند. سپس در قسمت پولیش با استفاده از گیلانس هایی که از پارچه های کتان و پشمی با آهار های نرم و سفت ساخته می شوند و همراهی واکس های پولیش، سطح کار براق و صیقلی می شود تا برای مرحله آبکاری آماده باشند.

- 4- آبکاری:

- فرایند کلی آبکاری دارای سه بخش آماده سازی قطعات، آبکاری نیکل و آبکاری کروم می باشد.

- آماده سازی قطعات برای آبکاری:

- برای بدست آوردن یک سطح فلزی مناسب برای آبکاری نخستین عملی که با دقت باید صورت گیرد٬ تمیز کردن قطعه است. زیرا چسبندگی خوب زمانی به وجود میآید که فلز پایه٬ سطحی کاملا تمیز و مناسب داشته باشد. بدین علت تمام لایهها و یا قشرهای مزاحم دیگر از جمله کثیفی ها٬ لکههای روغنی واکس گیلانس ٬ لایههای اکسید٬ که روی قطعه در درجههای بالا ایجاد میشوند را از بین برد. عملیات آماده سازی عبارت است از چربی زدایی، تمیز کردن توسط اسید رقیق و آبکشی.

- چربیزدایی:

- طی آن چربیهای روی سطح فلزات را میتوان توسط عمل انحلال٬ پراکندگی٬ امولسیون٬ صابونی کردن و یا به روش تبادل بار از بین برد.

- تمیز کردن توسط اسید رقیق: انحلال شیمیایی قشرهای حاصل از خوردگی روی سطح فلزات را پرداخت کردن مینامند که اساسا″ به کمک اسیدهای رقیق و در بعضی موارد توسط بازها انجام میگیرد.

- آبکشی٬ خنثیسازی٬ آبکشی اسیدی٬ خشک کردن:

- خنثیسازی برای از بین بردن مقدار کم اسید یا مواد قلیایی که در خلل و فرج قطعه باقی میمانندو همچنین آبکشی اسیدی برای جلوگیری از امکان تشکیل قشر اکسید نازک غیر قابل رؤیت که موجب عدم چسبندگی لایه الکترولیتی میشود.

- آبکاری نیکل

- نیکل رنگی سفید شبیه نقره دارد که کمی متمایل به زرد است و به راحتی صیقلپذیر و دارای خاصیت انبساط و انقباض٬ جوشپذیر بوده و مغناطیسی میبلاشد. آبکاری با نیکل اساسا به منظور ایجاد یک لایه براق برای یک لایه بعدی مانند کروم و به منظور فراهم آوردن جلای سطحی خوب و مقاومت در برابر خوردگی برای قطعات برنجی و حتی بر روی پلاستیکهایی که با روشهای شیمیایی متالیزه شدهاند، به کار میرود.

- مواد شیمیایی که در الکترولیتهای نیکل به کار میروند عبارتنداز:

- نمک فلزی : مهمترین آنها سولفات نیکل است و همچنین از کلرید نیکل و سولفومات نیکل نیز استفاده میشود.

- نمک رسانا : برای بالا بودن قابلیت رسانایی ترجیحا از کلریدها مخصوصا کلرید نیکل استفاده میشود.

- مواد تامپونه کننده : برای ثابت نگه داشتن PH اصولا اسید بوریک به کار برده میشود.

- مواد ضد حفرهای شدن : برای جلوگیری از حفره ای شدن به الکترولیتهای نیکل موادی اضافه می کنند که مواد ترکننده نامیده می شوند. سابقا از مواد اکسید کننده به عنوان مواد ضد حفره استفاده میشد.

در مرحله آبکاری نیکل، قطعه را آنقدر در وان الکترولیت نگه می دارند که لایه ای از نیکل به ضخامت حداقل 10 میکرون بر روی آن تشکیل شود.

- آبکاری کرم

- روکشهای لایه کروم رنگی شبیه نقره٬ سفید مایل به آبی دارند. قدرت انعکاس سطح کرومکاری شده و کاملا″ صیقلی شده در حد ۶۵% است. این عدد برای نقره ۸۸%و نیکل ۵۵% می باشد. در حالی که خاصیت انعکاس نقره و نیکل با گذشت زمان ضایع میشود٬ در مورد کروم تغییری حاصل نمیشود. لایههای کروم قابل جوشکاری نبوده و رنگکاری و نقاشی را نمیپذیرند. کروم در مقابل گازها٬ موادقلیایی و نمکها مقاوم است. از این رو پوشش بسیار خوبی برای شیرآلات بهداشتی محسوب می شود. اما اسید سولفوریک واسید کلریدریک وسایر اسیدهای هالوژندار در تمام غلظتها ودر تمام درجه حرارتها بر روی کروم تاثیر می گذارند. به همین دلیل شیرآلات بهداشتی فقط و فقط سرکه رقیق شده با آب را برای تمیز کردن سطح شیرآلات توصیه می کند.

- به دنبال رویین شدن شیمیایی٬ روکشهای کروم مقاومت خوبی در اتمسفر از خود نشان میدهند و کدر نمیشوند. روکشهای کروم تا ۵۰۰ درجه سانتیگراد هیچ تغییری از نظر کدر شدن متحمل نمیشوند. با توجه به اینکه پوششهای کروم الکترولیتی سطح مورد آبکاری را به طور کامل نمیپوشانند از این رو کرومکاری تزیینی هرگز به تنهایی مورد استفاده قرار نمیگیرد بلکه همواره آن را به عنوان پوشش نهایی بر روی واکنشهایی که حفاظت سطح را در مقابل خوردگی ضمانت مینمایند به کار میروند. معمولا به عنوان پایه محافظ از نیکل استفاده میشود.

- در مرحله آبکاری کرم، قطعه را آنقدر در وان الکترولیت نگه می دارند که لایه ای از کرم به ضخامت حداقل 0.3 میکرون بر روی آن تشکیل شود.

- 5- مونتاژ

- در مرحله مونتاژ شیرآلات بهداشتی ، پس از کنترل مشخصات ظاهری قطعه آبکاری شده، کارتریج های اروپایی بر روی شیرآلات نصب می شوند. سپس در بخش آزمایشگاه، شیر ها توسط دستگاه های تست فشار که توسط مهندسین خود شرکت و طبق ضوابط استاندارد ملی ایران طراحی و ساخته شده است، آزمایش می شوند. در این مرحله شیرها توسط جک های پنوماتیک وارد حوضچه های آب شده و تحت فشار 5 اتمسفر هوا قرار می گیرند تا در صورت وجود هرگونه نشتی و یا ایراد در مکانیزم از خط تولید خارج شوند. پس از مرحله تست، شیر آلات خشک و تمیز شده، سپس بسته بندی و آماده ارائه به مصرف کننده می گردند. با وجود نظارت دقیق و کنترل کیفیتی که در تمام مراحل تولید بر قطعات اعمال می شود، برای اطمینان بیشتر و ارائه بهترین کیفیت ممکن به مصرف کننده، پس از بسته بندی نیز از هر سری تولید نمونه برداری های اتفاقی صورت می گیرد و تمامی کنترل ها و تست ها مجددا انجام می شود.

[su_note note_color=”#efba14″]

-

خط تولید شیرآلات بهداشتی

-

فرايند توليد قوطي فلزي

-

فرآیند تولید كنسانتره از سنگ آهن

-

آشنایی با خط تولید آلومینیوم

-

آشنایی با خط تولید میلگرد

-

آشنایی با خط تولید کاشی و سرامیک

-

روش توليد قطعات سراميك صنعتي

[/su_note]

مجله صنعتی آرنیوس | فروش cnc چوب پلاسما لیزر برش خمکن قالب سازی تراشکاری

مجله صنعتی آرنیوس | فروش cnc چوب پلاسما لیزر برش خمکن قالب سازی تراشکاری