بررسی جنس ابزار در فرایند ماشینکاری و فرزکاری: یکی از عواملی که در اجرای صحیح ماشینکاری و کیفیت آن تاثیر بسیاری دارد مربوط به انتخاب ابزار های برشکاری است، اینکه چه نوع ابزار یا تیغه برشی از نظر جنس، شکل و اندازه انتخاب کنیم.

جهت ساخت تیغه فرزها مواد بسیار گوناگونی از نظر ویژگی، قابلیت و جنس جهت ساخت ابزارهای تراش در بازار موجود می باشند که هریک ویژگی های خاص خود را دارند.

در فرایند ماشینکاری هر چه سرعت براده برداری بیشتر باشد آنگاه مدت زمان لازم جهت ماشینکاری کاهش خواهد یافت که این مسئله باعث کاهش هزینه های جاری می گردد.

تیغه ها و ابزارهای برشکاری که در فرایندهای فرزکاری و تراشکاری مورد استفاده قرار می گیرند با توجه به شرایط سخت کاری باید دارای مشخصات زیر باشند:

◊ مقاومت بالا در برابر سایش

◊ مقاوت در برابر خوردگی و پریدگی لبه ابزار

◊ سختی بالا در درجه حرارت و دماهای بالا

◊ مقاومت مناسب در برابر ضربه

◊ مقاومت مناسب در برابر تغییر شکل

◊ پایداری شیمیایی بالا و عدم ترکیب با مواد قطعه کار

◊ ضریب کشسانی بالا

در پروسه های ماشینکاری از قبیل فرزکاری و تراشکاری میزان سرعت براده برداری و همچنین نرخ پیشروی توسط جنس ابزار محدود می گردد. این مسئله به طور مستقیم بر روی عمر ابزار تاثیر مستقیم خواهد داشت و هر چه عمر ابزار بیشتر باشد آنگاه تعداد دفعات تعویض ابزار کاهش و به همان نسبت زمان و نیروی اپراتوری مورد نیاز نیز کاهش خواهد یافت و در نتیجه شاهد کاهش هزینه ها خواهیم بود.

در ادامه برخی مواد به کار رفته در ساخت ابزارهای فرزکاری و تراشکاری را می توانید ملاحضه کنید:

♦ فولاد ابزار (Tool Steel):

منظور از فولاد ابزار عبارتست از فولادهای کربنی و فولادهای با آلیاژ کم و متوسط که در گذشته به عنوان یکی از متداول ترین مواد جهت ساخت ابزارهای تراش و برش به شمار می رفتند. ابزارهای ساخته شده با این نوع فولاد علاوه بر کشسانی بالا از لبه های تیزی نیز برخوردار هستند. پروسه های حرارتی بالا و بازپخت از جمله عملیاتی هستند که بر روی این فولاد ها انجام می شود.

افزایش دمای این فولاد تا دمای بازپخت باعث از دست رفتن سختی این فولاد می شود و همچنین مقاومت سایشی محدودتری دارد به همین دلیل از این نوع فولاد در ساخت ابزارهای برشی ارزان قیمت و سرعت های پایین که حرارت کمتر است استفاده می شود.

♦ فولاد تندبر (High Speed Steel)

این نوع فولاد در بعضی از استانداردها جزو فولاد های ابزار ( دسته قبل ) در نظر گرفته می شوند، از جمله مشخصه های این فولاد عبارتست از حفظ سختی در دماهای بالا در مقایسه با ابزار های ساخته شده با فولاد ابزار، طول عمر بیشتر و توانایی براده برداری 2 تا 3 برابر سریعتر از فولاد های ابزار.

این نوع فولاد در اختصار HSS نامیده می شود و شامل عناصر آلیاژی از قبیل مولیبدن, کبالت, تنگستن, کروم و وانادیوم است که باعث افزایش سختی و مقاومت سایشی ابزار می شود.

در حال حاضر شاهد این هستیم که از این نوع فولاد در ساخت ابزار های برشکاری بسیار استفاده می شود و ابزارهای ساخته شده بدین روش جهت کاربردهای معمولی استفاده می شوند، همچنین قابل ذکر است که این نوع ابزارها مرور جای خود را به ابزارهای ساخته شده با فولادهای تند بر روکش شده و کاربید ها ( دسته های بعد ) خواهند داد.

مهمترین مشخصه فولاد های تند بر ضریب کشسانی بالا و ساخت آسان و هزینه کم است.

♦ فولاد تندبر با روکش TiN

استفاده از فولاد های تند بر روکش شده با نیترید تیتانیوم باعث بهبود عملکرد ابزار در سرعت های برشی بالا خواهد شد که میزان آن 10 تا 20 درصد بیشتر از نمونه های بدون روکش است.

برخی از مزایای این نوع فولاد عبارتست از: کاهش میزان سایش ابزار که این مسئله باعث می شود که در هنگام تیزکردن ابزار، میزان ماده کمتری از روی ابزار برداشته شود و در نتیجه تعداد مرتبه استفاده از تیغه افزایش یابد. کاهش میزان سایش ابزار به گونه ای است که یک ابزار برشکاری با روکشی از نیترید تیتانیوم پس از هر بار تیز کردن می تواند تا 4 برابر نوع بدون روکش آن استفاده شود و این مسئله سبب کاهش هزینه های تولید می گردد.

♦ کاربید

کاربید یکی دیگر از موادی است که جهت ساخت ابزار مورد استفاده قرار می گیرد که آلیاژهای غیر آهنی هستند و به کاربیدهای سمانته یا تف جوشی معروف هستند. استفاده از این نوع ابزار باعث افزایش سرعت ماشینکاری 4 تا 5 برابر می گردد.

اکثر کاربیدهای امروزی بر پایه تنگستن و یا مخلوطی از کاربید تنگستن و کاربید تیتانیوم و تانتالیوم ساخته می شوند که مشخصه های آن ها عبارتست از: سختی بالا در دماهای زیاد، پایداری شیمیایی مناسب، اصطکاک کم در زمان براده برداری.

سرعت براده برداری توسط ابزارهای ساخته شده با کاربید در مقایسه با فولادهای تندبر بیشتر است و همچنین قیمت آن ها نیز بالاتر است.

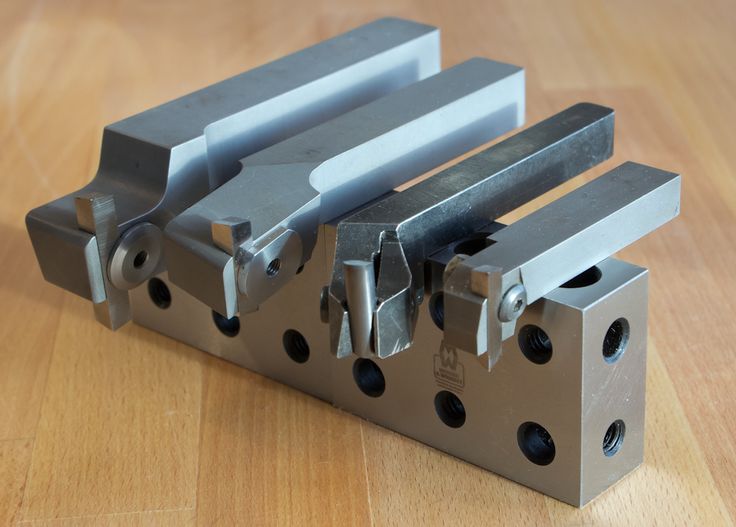

ابزارهای کاربیدی سمانته به صورت تیغچه یا اینسرت هایی در فرم های فرمهای چهارگوش, مثلثی, لوزی و یا مدور و با قابلیت باز و بست روی پایه بکار برده می شوند

♦ کاربیدهای روکش شده

استفاده از روکش و پوشش دهی ابزارها باعث افزایش عمر قابل توجهی در ابزارها می شود که این افزایش عمر گاها به 300 درصد می رسد از همین رو استفاده و کاربرد پوشش هایی از قبیل کاربید تیتانیوم بسیار در صنعت رواج یافته است.

روکش استفاده شده باید از سختی بالا، مقاومت سایشی مناسب و پایداری شیمیایی خوبی برخوردار باشد. جهت روکش دهی کاربیدها می توان از ترکیب های گوناگونی از قبیل تیتانیوم (TiN) , کاربید تیتانیوم (TiC) و اکسید آلومینیوم (Al2O3) استفاده کرد که به صورت تک و یا چند لایه ساخته می شوند.

ابزارهای کاربیدی که روکش دار هستند از مقاومت سایشی 2 تا 3 برابر بیشتر نسبت به انواع بدون روکش برخوردار هستند و در طول عمر مساوی باعث افزایش 2 برابری سرعت ماشینکاری می گردند. استفاده و کاربرد ابزارهای کاربیدی روکش دار به حدی رسیده است که شاهده این هستیم بیش از 80 درصد ابزارهای ماشینکاری از نوع روکش دار هستند.

♦ سرامیک

سرامیک ها موادی ساخته شده از اکسید آلومینیوم Al2O3 هستند که به شیوه متالوژی پودر و تحت دماهای بالا ساخته شده اند. ابزارهای سرامیکی به صورت تیغه های برش و بر روی ابزارهای برشی نصب می گردند و با استفاده از آن ها می توان سرعت ماشینکاری را 2 تا 3 برابر نسبت به تیغه های برشی کاربید تنگستن افزایش داد. ابزارهای سرامیکی که در فرزکای و تراشکاری مورد استفاده قرار می گیرند نیاز به خنک کاری در هنگام ماشین کاری ندارند و از عمر یکسانی نسبت به ابزارهای کاربید تنگستن برخوردار هستند.

از دیگر ویژگی های ابزارهای سرامیکی عبارتست از: سختی بالا، عدم تمایل به ترکیب شیمیایی که این امر باعث شده سرامیک ها به عنوان موادی مناسب جهت ساخت ابزارها و تیغه های پرداخت کاری در سرعت های بالا و با نرخ براده برداری بالا به شمار آیند و از آن ها جهت براده برداری از سوپر آلیاژ ها استفاده می شود.

/ بررسی جنس ابزار در فرایند ماشینکاری و فرزکاری /

مجله صنعتی آرنیوس | فروش cnc چوب پلاسما لیزر برش خمکن قالب سازی تراشکاری

مجله صنعتی آرنیوس | فروش cnc چوب پلاسما لیزر برش خمکن قالب سازی تراشکاری